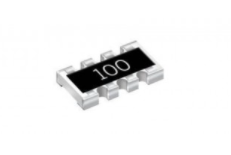

抗硫化薄膜电阻器:从材料创新到系统集成的全面突破

随着电子系统复杂度的提升,对元器件的环境适应性提出了更高要求。抗硫化薄膜电阻器作为其中的核心组件之一,近年来在材料科学、封装工艺与可靠性测试方面取得了显著进展。

1. 材料革新:构建多层防护屏障

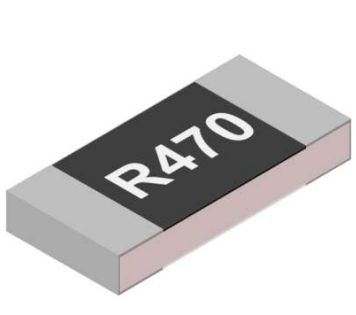

传统薄膜电阻易受空气中硫化氢(H₂S)侵蚀,造成电阻值上升。新一代抗硫化薄膜电阻采用“基底-功能层-保护层”三明治结构:底层为陶瓷基板,中间为高稳定性的金属合金膜(如TaSi₂、NiCr),外层则为氮化硅(Si₃N₄)或氧化铝(Al₂O₃)等致密绝缘层,形成物理与化学双重屏障,大幅延长使用寿命。

2. 高温老化测试验证长期可靠性

行业标准要求抗硫化电阻器在85℃/85%RH条件下连续工作1000小时后,阻值变化不超过±1%。部分高端产品通过长达2000小时的加速老化试验,验证了其在极端环境下的持久性能。

3. 智能制造推动成本优化

借助自动化生产线与AI视觉检测系统,抗硫化薄膜电阻器实现了从原材料到成品的全流程质量控制。同时,规模化生产降低了单位成本,使其在消费类电子产品中也逐步获得应用空间。

4. 市场趋势与未来方向

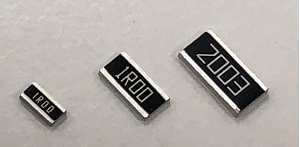

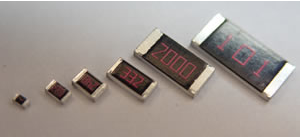

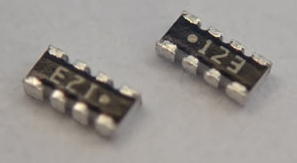

据市场研究机构预测,2025年全球抗硫化薄膜电阻市场规模将突破12亿美元,主要驱动力来自新能源汽车、5G基站、物联网设备的快速发展。未来,该类产品将进一步向微型化(如0201封装)、多功能集成(如内置温度传感)方向发展。

5. 客户选型建议

- 关注产品是否通过IEC 60068-2-1、IEC 60068-2-2等环境试验认证

- 优先选择具备第三方可靠性报告的企业品牌

- 根据实际工作环境评估是否需额外加装防潮涂层或密封壳体