车规大功率合金取样电阻:从传统到智能的升级之路

近年来,随着电动化、智能化浪潮的推进,车规级大功率合金取样电阻不再仅仅是“被动”元件,而是逐步向集成化、智能化方向发展。其核心技术进步直接推动了电动汽车动力系统的精准控制与能效优化。

1. 材料创新:高性能合金的应用

新型合金材料如Inconel、Manganin等被广泛应用于取样电阻制造中。这些材料具有更低的电阻温度系数(部分产品可达±5 ppm/℃)、更高的熔点和抗腐蚀能力,显著提升了电阻在极端环境下的长期稳定性。

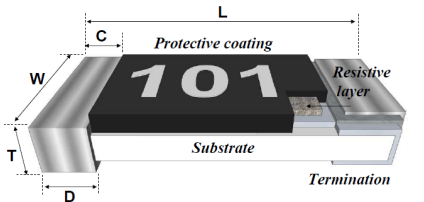

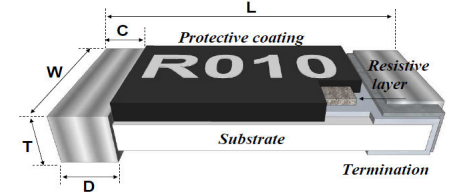

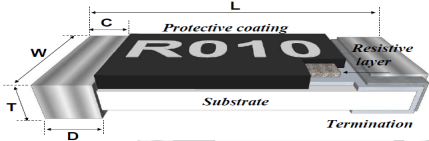

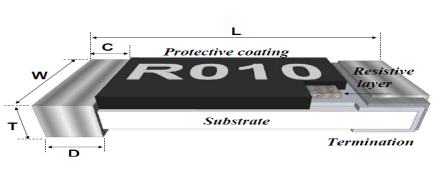

2. 结构优化:提升散热与机械强度

现代车规电阻普遍采用双面焊盘设计、陶瓷基板封装以及内部多层散热通道结构。例如,某些型号采用铝合金外壳配合导热硅脂,将热量快速传导至车身结构,避免局部热点形成,延长使用寿命。

3. 智能化趋势:集成传感与自诊断功能

未来发展方向之一是将温度传感器、过流报警信号输出等功能集成于电阻本体中,形成“智能取样单元”。通过与MCU通信,实现动态补偿、故障预警和数据上报,为自动驾驶车辆提供更高级别的安全冗余。

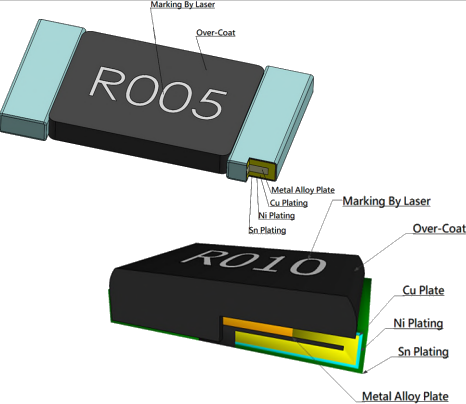

4. 制造工艺精细化:保证一致性

采用激光切割、数控冲压和自动分选系统,确保每一批次电阻的阻值偏差控制在±0.1%以内。同时,通过自动化测试平台完成100%电气性能检测,极大提高了产品一致性与良率。

5. 应用场景拓展:从电池到充电桩

除了在整车上的应用外,此类电阻也广泛用于直流快充桩、储能系统、工业逆变器等领域,展现出强大的通用性与适应性。