抗硫化薄膜电阻:构建高可靠性电子系统的基石

在现代电子系统中,电阻器虽看似微小,却是决定整体性能与寿命的重要因素。尤其在化工、冶金、石油天然气、城市轨道交通等存在硫化物污染风险的环境中,普通电阻极易因硫化反应导致阻值变化甚至失效。因此,抗硫化薄膜电阻应运而生,成为提升系统可靠性的关键解决方案。

一、为何需要抗硫化薄膜电阻?

硫化物(如H₂S)是常见的腐蚀性气体,尤其在高温条件下会与金属导体发生化学反应,生成硫化物薄膜,改变材料的电学特性。传统金属膜电阻在这些环境下可能出现:

- 阻值漂移超过±5%;

- 接触电阻上升导致信号失真;

- 最终引发系统误动作或故障停机。

而抗硫化薄膜电阻通过材料改性与表面钝化处理,从根本上杜绝了这一问题。

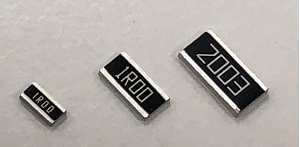

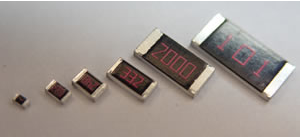

二、技术实现路径

目前主流抗硫化薄膜电阻主要采用以下技术手段:

- 多层复合保护结构:在电阻本体外加设由SiO₂、Al₂O₃或氮化硅构成的致密绝缘层,形成物理屏障;

- 贵金属合金电阻层:使用钯-镍、铂-镍等不易被硫化的材料作为电阻基材;

- 边缘密封工艺:通过激光封边或环氧树脂灌封,防止边缘氧化与硫化渗透。

三、性能对比分析

| 项目 | 普通薄膜电阻 | 抗硫化薄膜电阻 |

|---|---|---|

| 抗硫化能力 | 弱(暴露后数小时即劣化) | 强(可承受1000小时以上硫化测试) |

| 长期稳定性 | ±3%以内(6个月后) | ±0.5%以内(1年以上) |

| 适用环境 | 干燥洁净环境 | 高湿、含硫、工业污染区 |

四、实际应用案例

案例一:海上油气平台传感器模块

某海洋平台的温度与压力传感系统曾因硫化氢腐蚀导致数据异常,更换为抗硫化薄膜电阻后,连续运行18个月未出现故障,系统稳定性显著提升。

案例二:城市地铁信号控制系统

地下隧道中湿度高、通风差,传统电阻频繁失效。引入抗硫化薄膜电阻后,维护周期从3个月延长至2年,大幅降低运维成本。

五、选购建议

企业在选型时应重点关注:

- 是否通过IEC 60068-2-14(湿热试验)与IEC 60068-2-17(盐雾试验)认证;

- 是否有第三方检测报告(如SGS、TÜV);

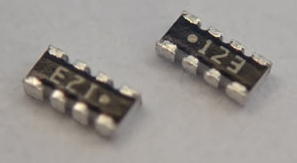

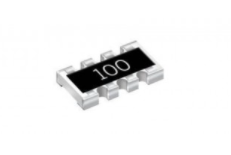

- 是否支持定制阻值、封装形式及耐压等级。

综上所述,抗硫化薄膜电阻不仅是技术进步的体现,更是保障关键基础设施安全运行的重要防线。