合金低阻值取样电阻为何成为车载系统的首选?

在现代汽车电子系统中,电流检测是实现能量管理、故障诊断和安全保护的基础。而合金低阻值取样电阻凭借其卓越的电气特性和环境适应性,已成为车载系统中不可或缺的关键元器件。其核心在于:在保证极低阻值以减少压降损耗的同时,维持高精度与长寿命。

可靠性设计的关键要素

- 材料选择: 采用高纯度镍铬(NiCr)或锰铜(MnCu)合金,这些材料具备稳定的电阻率和极小的温度漂移,确保在极端温度下仍能保持准确的采样数据。

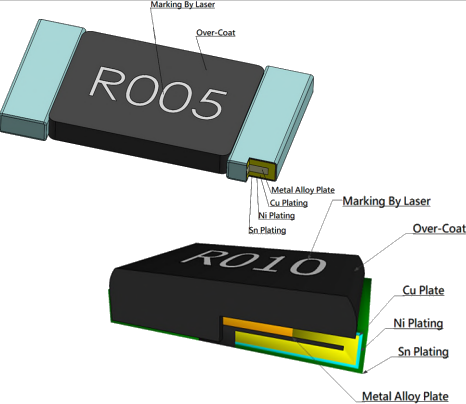

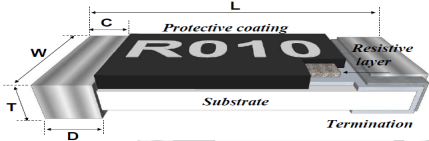

- 封装工艺: 采用真空镀膜、激光焊接或陶瓷基板封装技术,增强防潮、防盐雾、抗冲击能力,符合ISO 16750及AEC-Q200标准。

- 老化测试与筛选: 所有产品均经过高温老化、高低温循环、振动测试等多重验证,剔除早期失效品,确保批量交付的一致性。

- 电磁兼容性(EMC)优化: 合理布局引脚长度与走线路径,减少寄生电感与电容,防止高频干扰导致采样失真。

与传统碳膜电阻的对比分析

| 特性 | 合金低阻值取样电阻 | 传统碳膜电阻 |

|---|---|---|

| 温度系数(TCR) | ±20 ppm/℃ | ±200 ppm/℃ 以上 |

| 长期稳定性 | 优于±0.1% / 1000小时 | 易受湿度影响,漂移明显 |

| 功率承受能力 | 可达5W以上(依型号) | 通常低于1W |

| 适用环境 | 车规级,-40℃ ~ +125℃ | 工业级,通常仅-20℃ ~ +70℃ |

实际工程应用案例

以某主流新能源车企的800V高压平台为例,其电池包内配置了多颗合金低阻值取样电阻(阻值100μΩ~500μΩ),配合高精度运放与ADC芯片,实现毫安级电流分辨能力。系统实测表明,在连续满负荷运行1000小时后,采样误差仍控制在±0.3%以内,远优于行业平均水平。

结语

合金低阻值取样电阻不仅是电流检测的“眼睛”,更是保障车辆安全、提升续航表现的重要基石。随着汽车电动化与智能化进程加快,其在车载系统中的地位将愈发重要,推动研发向更高精度、更小体积、更强鲁棒性迈进。